- Rufen Sie uns an

86-0755-33182768 - Schicken Sie uns eine E-Mail

sales@precisionchina.com - Skype online

hawkwang_007

So kontrollieren Sie die Präzision der CNC-Fräsbearbeitung

Marsch 1, 2024

So kontrollieren Sie die Präzision der CNC-Fräsbearbeitung

Die Qualität von CNC-bearbeiteten Teilen hängt von vielen Faktoren ab, einschließlich Teiledesign, Werkzeugauswahl, Werkzeugwegprogrammierung, Fähigkeiten als Maschinist, Werkstückspannstrategie, Positionsgenauigkeit, etc..

Befolgen Sie diese Methoden zur Verbesserung der Genauigkeit und Produktivität von CNC-Maschinen. Holen Sie das Beste aus Ihrer Ausrüstung heraus und erhöhen Sie die Präzision Ihres Projekts.

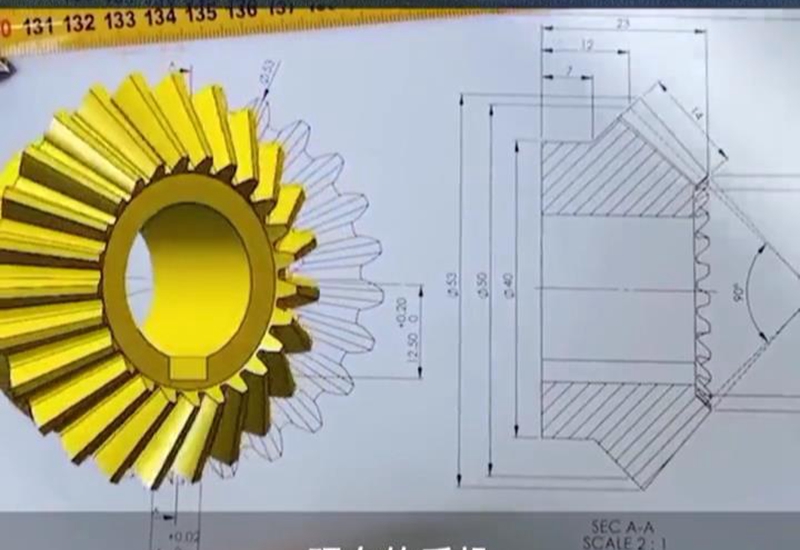

1. Mechanische Konstruktion

Die Komplexität des Teiledesigns und die Anzahl der Seiten, die Ihre Maschine bearbeitet, wirken sich auf die Geschwindigkeit aus, Präzision, und Genauigkeit Ihrer Arbeit. Eine der schnellsten Möglichkeiten, die Geschwindigkeit und Genauigkeit Ihrer CNC-Bearbeitung zu verbessern, ist ein Upgrade auf eine Fünf-Achsen-Maschine. Wenn Sie ein dreiachsiges Gerät haben, zum Beispiel, Möglicherweise verschwenden Sie während der Produktionszeit Zeit mit zusätzlichen Einstellungen.

Wenn Sie eine Maschine haben, die auf mehreren Achsen arbeitet, Sie können Zeit sparen und die Teileproduktion schneller durchführen. Ebenfalls, Sie müssen sich keine Sorgen über Fehler machen, die bei mehreren Setups gemacht werden.

Für Betriebe, die bereits über eine dreiachsige Maschine verfügen, Die Integration von Arbeiten auf fünf Seiten kann erfolgen, wenn Sie einen Zwei-Achsen-Tisch zum Bewegen des Teils hinzufügen. Dies 3+2 Konfiguration bietet die einfachste Möglichkeit, kostengünstigste Möglichkeit, mehrere Seiten des Bauteils zu bearbeiten. jedoch, wenn Sie an schweren oder großen Teilen arbeiten müssen, Der Tisch hält sie möglicherweise nicht wie nötig, und ein Upgrade auf eine Fünf-Achsen-Maschine könnte sich als die beste Option für Ihren Betrieb erweisen.

2. Werkzeugauswahl

Obwohl Werkzeugbewegungen beim CNC-Fräsen automatisiert sind, Qualitätswerkzeuge erhöhen ebenfalls den Wert. Stellen Sie sicher, dass Sie Werkzeuge verwenden, die für die jeweilige Schneidart ausgelegt sind. Sie sollten Ihre Werkzeugmaschinen auch regelmäßig kalibrieren, um sicherzustellen, dass sie mit einem Höchstmaß an Zuverlässigkeit betrieben werden Präzision.

Verstehen Sie die Materialeigenschaften:

Die Materialeigenschaften wie die Zugfestigkeit, Streckgrenze, Elastizitätsmodul, und Wärmeausdehnung des Werkstücks müssen bei der Bearbeitung berücksichtigt werden. Zum Beispiel, Ein Material mit geringer Streckgrenze würde sich bei gleicher Schnittkraft stärker verformen als ein Material mit hoher Streckgrenze.

Rüsten Sie die Werkzeugmaschine umgehend auf:

Heutzutage, Hersteller von CNC-Maschinen Fügen Sie neue Funktionen hinzu und aktualisieren Sie regelmäßig ihre Firmware, um die Produktivität zu verbessern. Benutzer können sie umgehend aktualisieren, um den Wert ihrer Investitionen zu optimieren. jedoch, Aufgrund der damit verbundenen hohen Investitionen scheuen sie sich vor einer Modernisierung der Werkzeugmaschinen. Dies kann zu Bauteilverformungen oder Bearbeitungsfehlern führen, Dies kann zu mehr Produktrückrufen führen.

Schneidwerkzeug verbessern:

Die Verbesserung von Schneidwerkzeugen bedeutet die Verwendung eines speziell für die Art des zu bearbeitenden Materials entwickelten Werkzeugs. Es stehen verschiedene Arten von Schneidwerkzeugen zur Verfügung, Daher sollten Sie diejenige auswählen, die für Ihre Anwendung am besten geeignet ist, um das erwartete Maß an Genauigkeit und Präzision zu erreichen.

Achten Sie auf den Werkzeugverschleiß:

Werkzeugverschleiß entsteht durch den abrasiven Kontakt zwischen Werkzeug und Werkstück. Dies führt zu einer Verkleinerung der Werkzeugspitze und zu einer Veränderung der Form der Werkzeugschneide. Dies kann dazu führen, dass das Werkzeug ungenau schneidet und Teile von schlechter Qualität produziert.

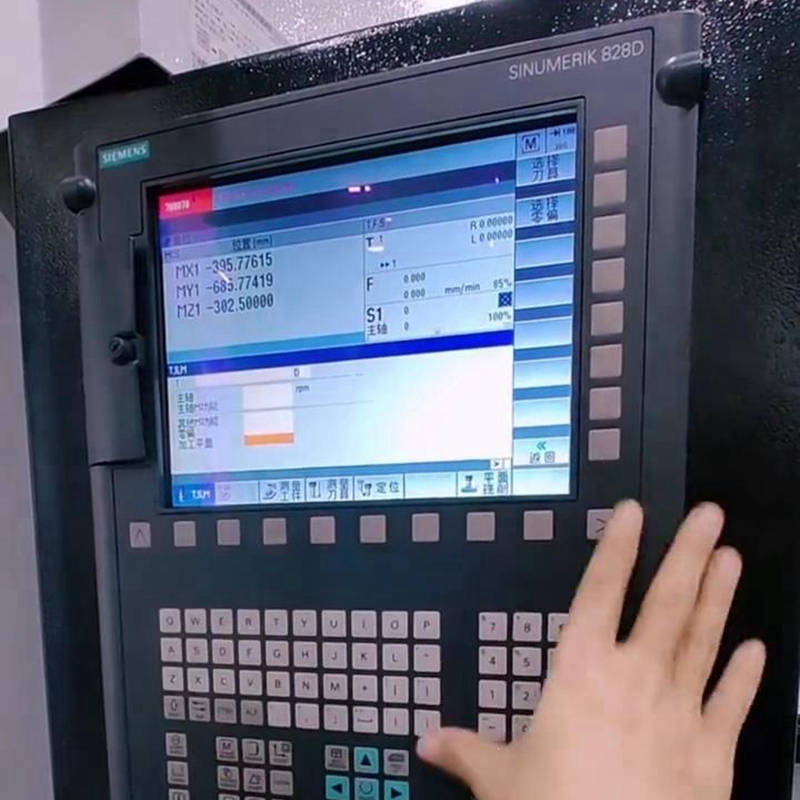

3. Werkzeugwegprogrammierung

Erfahrene Fertigungsingenieure verstehen den Umgang mit verschiedenen Werkzeugen, mit unterschiedlichen Methoden und Geschwindigkeiten, zur effizienten Herstellung präziser CNC-Frästeile.

Immer dann, wenn Teile auf dem Walzwerk aufgebaut werden, Eine hochwertige Zerspanungswerkstatt sollte über einen dokumentierten Erstmusterprüfungsprozess verfügen. Darüber hinaus wird es während des gesamten Herstellungsprozesses regelmäßige Kontrollpunkte zur Qualitätskontrolle geben.

4. Fähigkeiten als Maschinist

Erfahrene Maschinisten verstehen eher die Nuancen, die zur Herstellung präziser Teile führen.

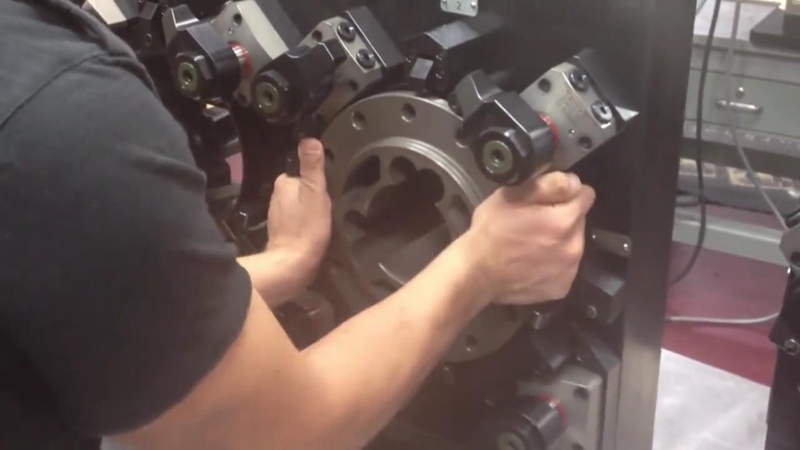

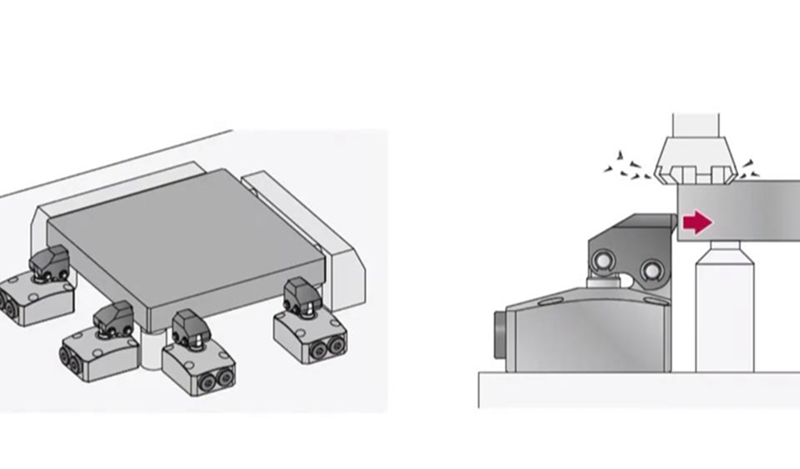

5. Werkstückspannung

Um Vibrationen zu minimieren und Genauigkeit sicherzustellen, Die Werkstatt muss die richtigen Werkstückspanneinstellungen verwenden, um das Werkstück für die Bearbeitung an Ort und Stelle zu halten.

Genauigkeit des CNC-Fräsens: 3 Messungen

Drei verschiedene Messungen bestimmen die Gesamtgenauigkeit des Frästeils: Positionsgenauigkeit, Genauigkeit oder Wiederholbarkeit, und Toleranz.

6. Positionsgenauigkeit

Die Positionsgenauigkeit entspricht der Differenz zwischen dem angegebenen Abstand zwischen den Punkten auf dem Teil und dem tatsächlich gemessenen Abstand dieser Punkte nach dem Fräsen. Für eine CNC-Fräsmaschine, Die Genauigkeit hängt von seiner Fähigkeit ab, dem programmierten Weg zu folgen. Die Bearbeitungswerkstatt ermittelt die Genauigkeit des Walzwerks, indem sie mehrere Messungen vornimmt und den statistischen Durchschnitt der Abweichungen berechnet.

Wiederholbare Genauigkeit

Die Bearbeitungswerkstatt definiert die Genauigkeit der Fräsmaschine, indem sie dieselben Befehle präzise wiederholt, sodass ein Teil nach dem anderen das gleiche Ergebnis liefert. Ähnlich wie bei der Genauigkeit, Die Werkstatt kann die Genauigkeit der CNC-Fräsmaschine durch mehrere Messungen bei der Steuerung des Schnittpfads der Maschine berechnen. Das Maß für die Genauigkeit liegt in der Wiederholbarkeit des Schneidens derselben präzisen Bahn, Dies führt immer wieder zu einer genauen Kopie des Teils.

Toleranz des fertigen Produkts

Als Toleranz bezeichnen Maschinenbauer und Ingenieure die zulässige Abweichung der CNC-Fräsmaschine zur Messung des eingestellten Wertes. CNC-Programmierer und Maschinisten programmieren die Fräsmaschine so, dass Teile innerhalb der vom Kunden geforderten Toleranzen hergestellt werden. Beim Schneiden von Materialien und der Herstellung von Teilen, Die Fräsmaschine sollte innerhalb der eingestellten Toleranz des vorgegebenen Messwertes bleiben.

Herstellung von Teilen und Produkten höchster Qualität, Alle Aspekte des Bearbeitungsprozesses müssen mit hoher Genauigkeit durchgeführt werden. Um die gewünschten Ergebnisse zu erzielen, muss jeder Schritt von der Maschinenprogrammierung bis zur eigentlichen Teilebearbeitung präzise sein. Jede geringfügige Ungenauigkeit kann zu fehlerhaften Produkten führen, die den Ruf des Herstellers beeinträchtigen, aber auch die Sicherheit der Verbraucher gefährden.